연구 개발

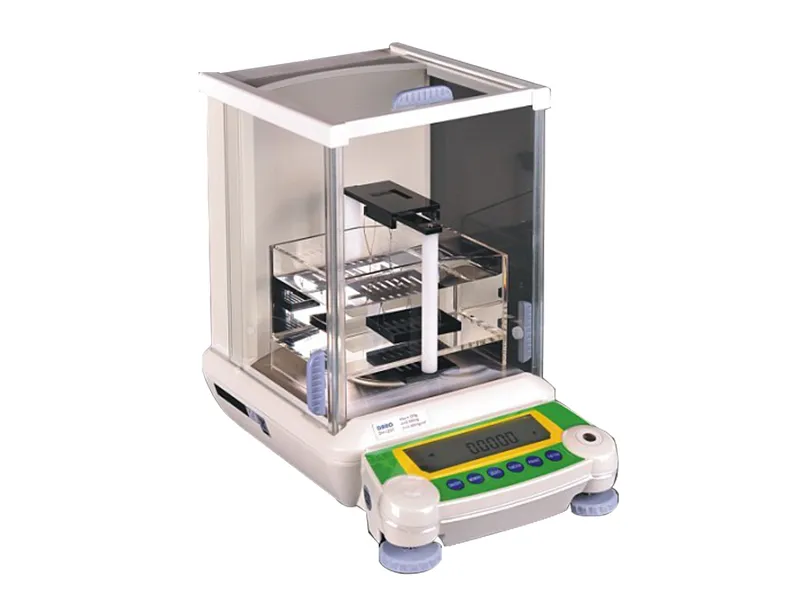

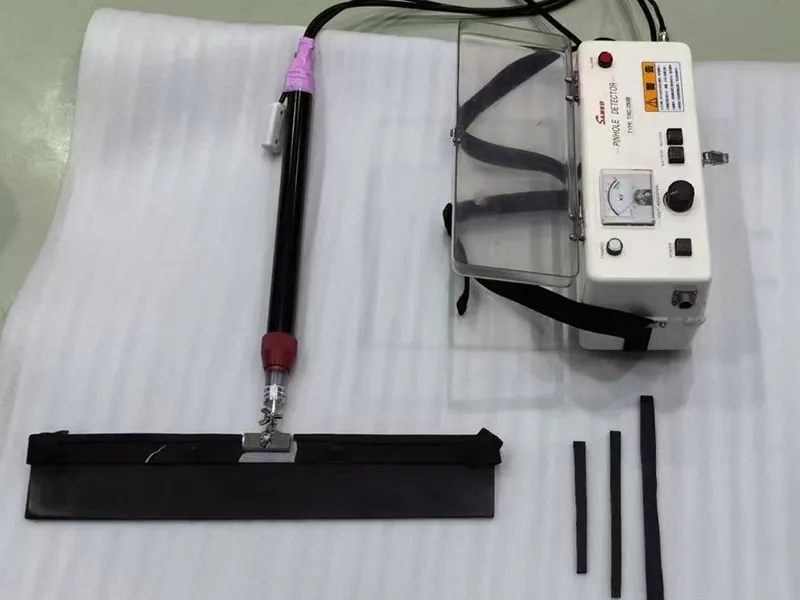

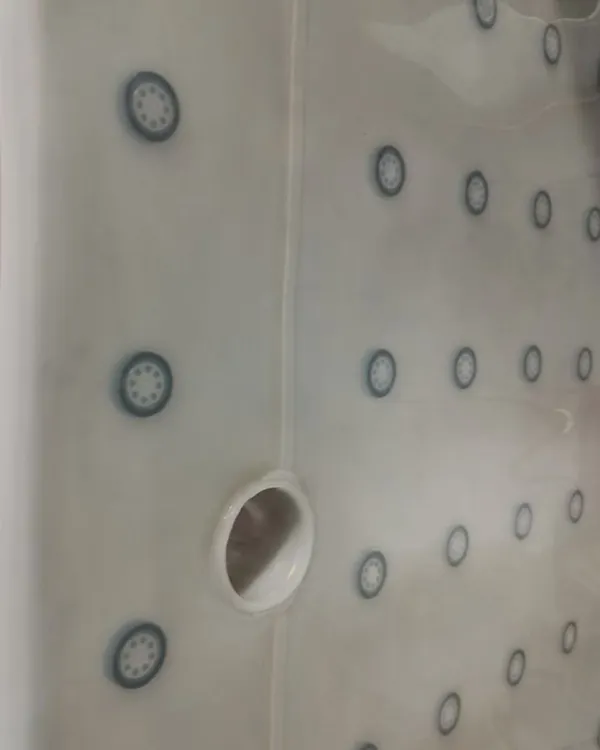

우리의 연구개발 공정에 사용되는 장비

주요 연구개발 성과

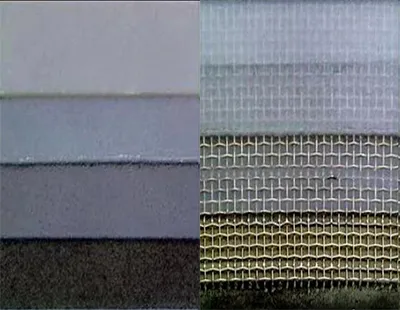

당사는 플루오로폴리머 코팅 및 라이닝 분야에서 20년 이상의 기술력을 축적하였으며, 고부식성과 고난도 환경에 최적화된 독자적인 소결 공법을 개발하였습니다. 산업 공정에서 지속적으로 제기되는 부식, 마모, 고온 진공 안정성 등의 문제를 해결하기 위해, 강철 메쉬층으로 보강된 3가지 혁신적인 소결 기술을 도입하였습니다.

플루오로폴리머 소결 공법 성능 비교 전체 성능 기준으로 좌측에서 우측으로 나열하였습니다.

| 고순도 액상 플루오로폴리머 코팅 소결 공정

(박층/후층 메쉬 보강) (신공정) | 초고순도 분말 플루오로폴리머 코팅 소결 공정

(박층/후층 메쉬 보강) (신공정) | 일반 충진재 소결 공정

(박층/후층 메쉬 보강) (신공정) | 표준 고순도 액상 플루오로폴리머 소결 공정 | 표준 초고순도 분말 플루오로폴리머 코팅 소결 공정 | 일반 분말 충진재 소결 공정 | |

| 수명 | 15–20년 (실사용 기준) | 10–15년 (실사용 기준) | 3–5년 (실사용 기준) | 1–3년 (실사용 기준) | 1–3년 (실사용 기준) | 0.5–3년 (실사용 기준) |

| 스파크 시험 (핀홀 저항성) | 1.8–2.2mm, 최대 30,000V 견딤 | 1.8–2.2mm, 최대 25,000V 견딤 | 1.8–2.2mm, 최대 20,000V 견딤 | 0.8–1.2mm, 최대 15,000V 견딤 | 0.8–1.2mm, 최대 16,000V 견딤 | 0.8–1.2mm, 최대 16,000V 견딤 |

| 고온 진공 저항성 | ≥240°C, 극한 진공에서 안정적 | ≥240°C, 극한 진공에서도 안정적 | ≥220°C, 극한 진공에서도 안정적 | ≥150°C, 극한 진공에서도 안정적 | ≥150°C, 극한 진공에서도 안정적 | ≥150°C, 극한 진공에서도 안정적 |

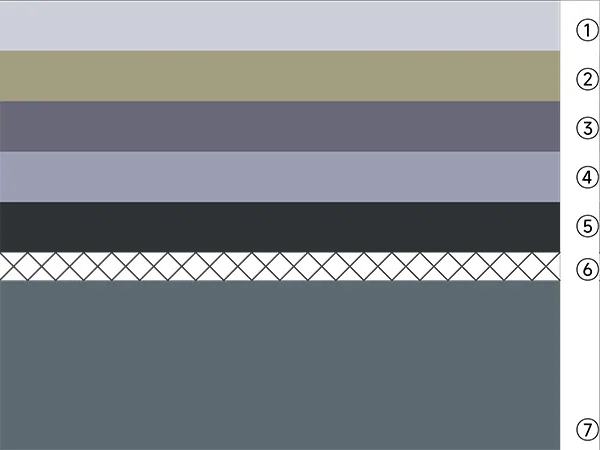

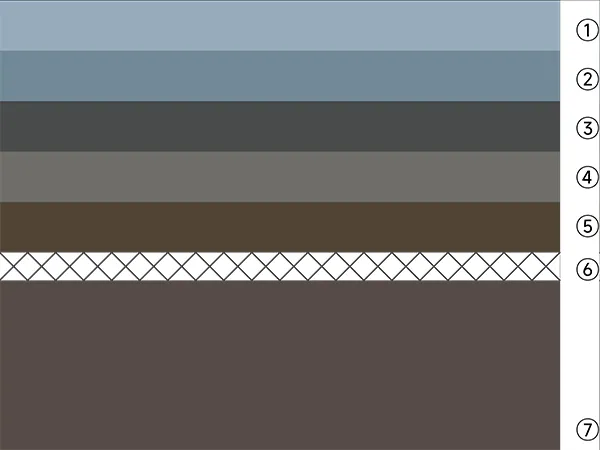

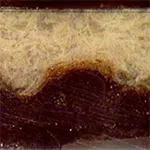

단면 구조 (상단 → 하단 기준)

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

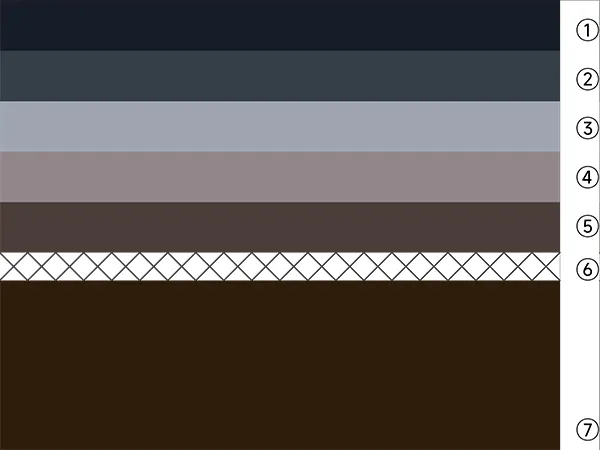

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

메쉬 보강 플루오로폴리머 및 기타 기술의 성능 및 특성 비교

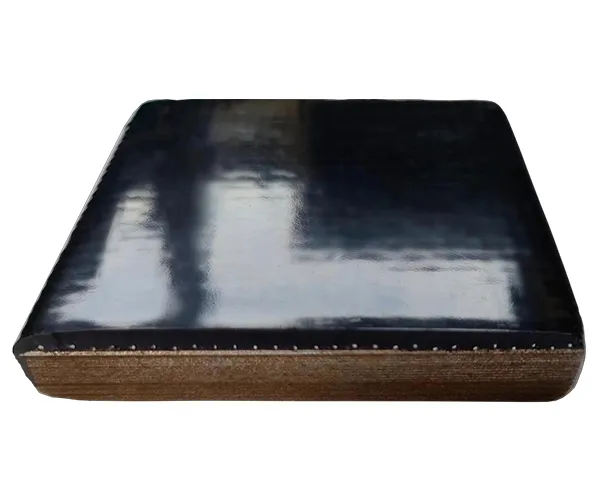

강철 메쉬 보강 소결 플루오로폴리머

코팅 두께: 1.8 mm ± 0.2 mm

- 이점

240°C의 극한 진공 상태에서도 안정적이며, 최대 20년의 사용 수명을 자랑합니다. 할로겐, 알칼리, 마모 및 충격에 대한 뛰어난 저항력을 자랑합니다. 가혹하고 까다로운 조건에서도 이상적입니다. - 단점

더 높은 처리 비용, 더 긴 생산 주기, 그리고 재킷형 가열로 인한 열 전달 불량.

표준 소결 플루오로폴리머

코팅 두께:0.8–1mm

- 이점

짧은 가공 주기, 낮은 부식 방지 코팅 비용, 열전도율이 에나멜의 80~85%에 달하며 불규칙한 형태의 부품에 적합합니다. - 단점

짧은 사용 수명, 기계적 손상에 대한 낮은 저항성, 그리고 할로겐 및 유기 용매에 노출될 때 불안정한 성능.

표준 플루오로폴리머

안감 두께:2-4mm

- 이점

부식 방지 라이닝을 적용하는 비용이 저렴하며, 길이나 직경에 제한이 없는 대형 장비에서 현장 적용에 적합하며, 넓은 내화학성과 긴 수명을 제공합니다. 우수한 내마모성 및 충격 저항성, 분할 없이 원활하게 적용됩니다. - 단점

제한된 온도 내성, 낮은 진공 저항, 재킷 시스템에서의 비효율적인 열 전달, 그리고 매우 불규칙한 장비에는 적합하지 않습니다.

ETFE (F40) 회전 라이닝 (단일 성형 공정)

두께: 2-3mm

- 이점

균일한 가열은 이음새나 이음새 없이 한 번의 용융 처리를 가능하게 합니다. - 단점

적당한 내식성, 낮은 진공 내성, 비효율적인 재킷 열 전달, 복잡한 형태, 높은 비용, 긴 가공 시간에 적합하지 않습니다.

메쉬가 있는 F4 회전 안감 (단일 성형 공정)

두께: 3.5–5.5mm

- 이점

균일한 가열과 단일 용융 형성 공정으로 매끄러운 구조를 제공합니다. - 단점

100°C 이상의 음압에 저항하지 않음; 재킷 장비에서의 열 전달 불량; 복잡한 형태의 부품에는 적합하지 않음; 부식 방지 코팅/라이닝 적용 비용 높음; 긴 처리 시간.

PTFE 시트 랩핑

안감 - 두께: 3-5mm

- 이점

부식 방지 라이닝 적용 비용 절감, 짧은 가공 사이클, 우수한 마모 및 내충격성. - 단점

상단 헤드와 하단 헤드에 플랜지 연결이 필요하며, 3m로 제한된 직선 섹션, 낮은 진공 및 온도 저항, 층간 박리, 낮은 열전도율, 불규칙한 구조에는 적합하지 않습니다.

새로운 소결 공정 사양

실제 산업 장비 작동 조건에 따라 초순수 분말 플루오로폴리머 응용을 위한 두 가지 소결 코팅 두께 옵션을 제공합니다. 표준형은 일반적인 두께 범위를 특징으로 하며, 향상된형은 추가적인 내구성과 부식 방지 기능을 제공합니다.

두 옵션 모두 고진공 환경 (최대 -0.1 MPa) 에 적합하며 -190°C에서 260°C까지의온도를 견딜 수 있습니다.

| 표준 메쉬 강화 코팅 | 향상된 메쉬 강화 코팅 | |||

| 두께 범위 | 0.8mm~1.2mm | 두께 범위 | 1.8mm~2.2mm | |

| 어플 | 비용 절감이 우려되는 일반 화학 장비에 적합합니다 | 어플 | 장비 수명이 짧아지거나 산성 용도(예: 도금 탱크, G20 합금, 염산 등)와 같은 더 공격적인 조건에 이상적입니다 | |

새로운 소결 공정과 전통 소결 공정의 물리적 특성 비교

| 새로운 프로세스 | 전통적인 과정 | |

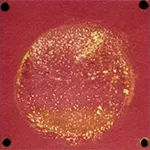

| 부식 및 침투 저항 비교 아틀라스 셀 부식 시험 장치를 사용한 분석 시험 조건: 20% 염산(HCl), 220°C, 지속 시간: 668시간 초순수 플루오로폴리머와 다른 브랜드의 미세 확대 |  |  |

| 표면 분자 분포 비교 초순수 플루오로폴리머와 다른 브랜드의 미세 확대 |  |  |