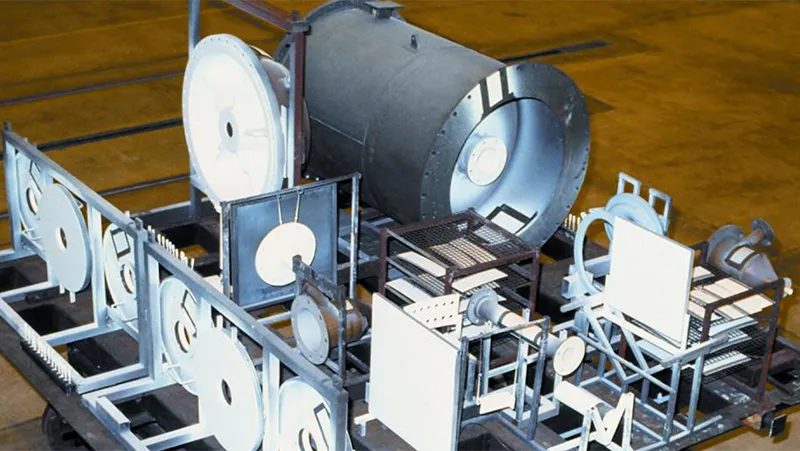

ChiNaite는 25년 이상 불소중합체 코팅 및 라이닝 시공 분야에서 축적된 경험을 보유하고 있습니다. 지속적인 개발과 테스트를 통해, 산업 현장에서 오랜 기간 문제로 지적되어 온 부식 및 가혹한 환경에 의한 표면 손상 등을 해결하기 위해 세 가지 메쉬 보강 소결 공정을 도입하였습니다.

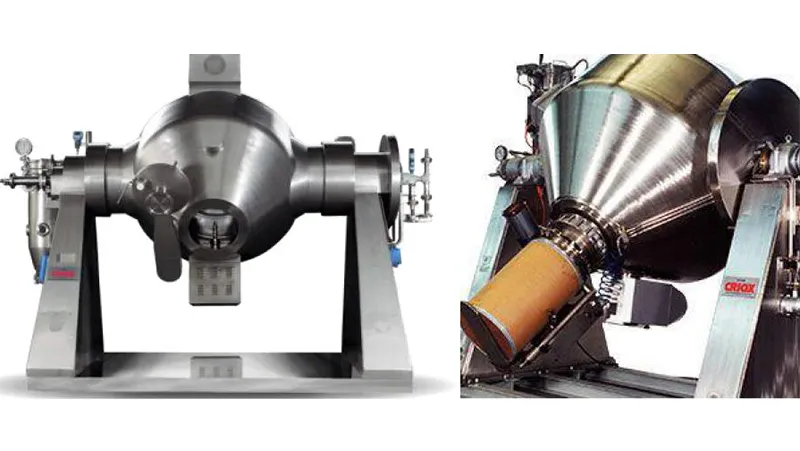

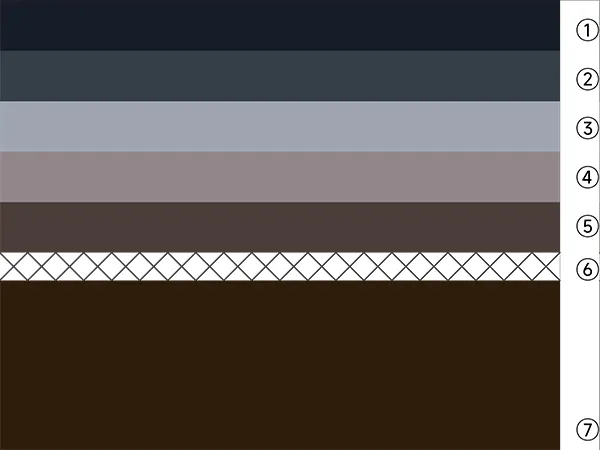

불소, 요오드, 알칼리 성분이 포함된 가혹한 화학물질에 대한 저항성이 부족하거나, 유리 라이닝 장비에서 흔히 발생하는 이격, 박리, 파손 등의 문제를 해결하기 위해 메쉬 보강 불소중합체 소결 기술이 도입되었습니다. 이 기술은 내식성이 우수하면서도 합금 장비에 비해 경제적인 대안으로, 산업 현장에서 최대 20년 이상의 검증된 수명을 제공합니다.

- 고순도 액상 불소중합체 코팅

- 초고순도 분말 불소중합체 코팅

- 일반 충전재

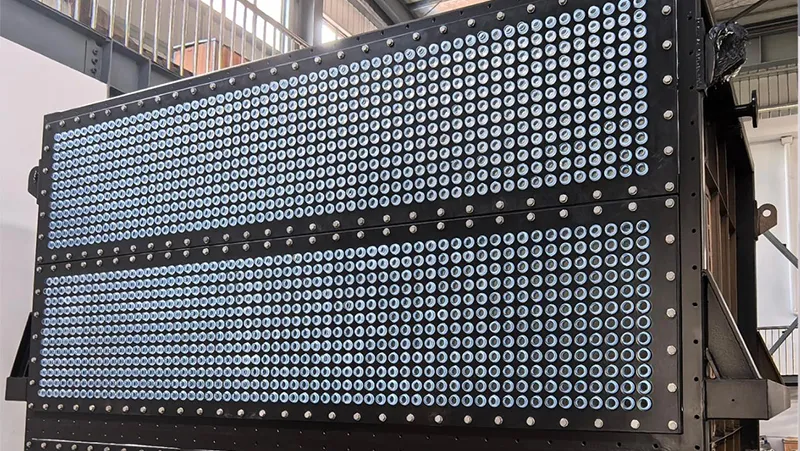

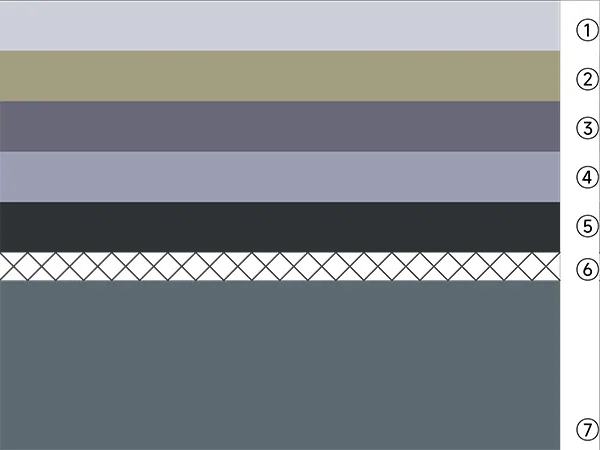

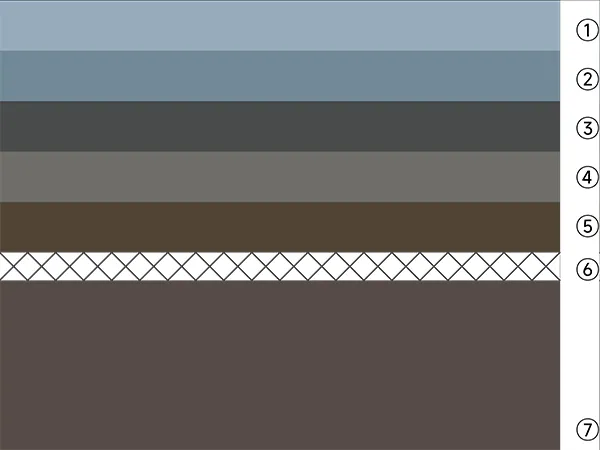

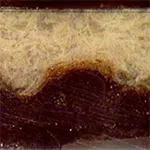

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

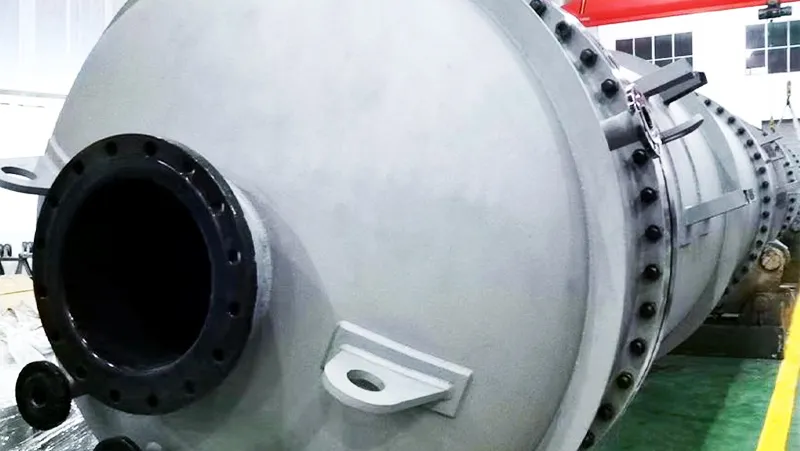

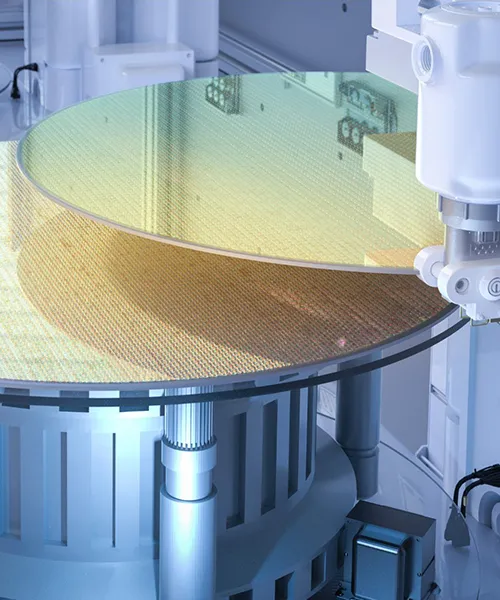

로 치수: 직경 5m × 높이 5m × 길이 10m

일반적인 소결 불소중합체 분말 및 액상 코팅재에는 필러나 착색제가 포함되는 경우가 많습니다. 이러한 첨가제는 재료의 순도를 저하시키고, 투과성이 높은 물질이나 강한 부식성 및 산화성 매체에 노출될 때 안정성이 떨어집니다.

반면, 당사의 고순도 액상 불소중합체는 프라이머, 중간 코팅, 탑코트 등 모든 층에 착색제와 필러를 일절 사용하지 않고 제조되며, 청정실 환경에서 특수 공정을 통해 생산됩니다. 이로 인해 코팅층은 조밀하고 균일한 구조를 갖추고 있습니다.

탁월한 순도와 정밀한 공정 제어를 통해, 특히 증기나 플루오르 및 염소계 기체 등 소분자에 대한 투과 저항성이 우수하며, 200°C 이상의 고온 환경에서도 안정성을 유지합니다. 이 고성능 배리어 코팅층은 극한의 화학 환경에서도 최대 20년에 이르는 내구성을 제공합니다.

| 표준 메쉬 보강 소결 | 특수 두께 메쉬 보강 소결 | |

| 두께 범위 | 0.8 mm – 1.2 mm | 1.8 mm – 2.2 mm |

| 적용 범위 | 비용 최적화가 우선시되는 일반적인 부식 조건에 적합합니다. | 유리 라이닝과 같은 기존 코팅의 수명이 짧거나, 티타늄, 하스텔로이, G20 합금, 알루미늄 합금 등과 같은 소재도 기대 수명을 만족시키지 못하는 고부식성 환경에 적합하도록 설계되었습니다. |

산업 공정 환경의 다양한 요구에 대응하기 위해, 당사는 고순도 액상 불소중합체를 활용한 메쉬 보강 소결 공정을 두 가지 두께 옵션으로 제공합니다: 표준형과 특수 두께형입니다. 이 불소중합체 코팅은 -0.1 MPa 수준의 극한 진공 조건에서도 안정적인 성능을 유지하며, -190°C의 초저온부터 연속 사용 기준으로 최대 260°C, 단기적으로는 280~300°C의 고온까지 견딜 수 있도록 설계되었습니다. 탁월한 내열성 및 내화학성 외에도, 메쉬 보강 불소중합체 소결층은 우수한 경도와 뛰어난 마모 저항성을 제공하여 기존 불소중합체 솔루션에 대한 강력한 대안으로 자리 잡고 있습니다.

공정 흐름

- 연삭 및 평활 처리

- 탈지

- 그릿 블라스팅 및 표면 거칠기 처리

- 강철 메쉬 용접

- 프라이머 균일 혼합

- 프라이머 소결

- 액상 중간 코팅 비율 조정 및 혼합

- 액상 중간 코팅 다회 냉간 소결

- 다회 소결 공정

- 탑코트 2회 도포

- 탑코트 2회 소결

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

이 불소중합체 소결 공정은 중간 및 탑코팅층에 초미세 분말을 사용하며, 중간층에는 소량의 금속이 포함되어 있고, 탑코팅층은 고순도 액상 불소중합체와 동일한 수준의 순도를 제공합니다. 모든 재료는 ISO Class 6 클린룸에서 생산되어 반도체 산업에서 요구되는 엄격한 기준을 충족합니다.

초고순도 불소중합체 코팅은 조밀하고 균일한 구조를 확보할 수 있는 특수 공정을 통해 제조됩니다. 이러한 코팅층은 200°C 이하의 온도에서 플루오르, 염소, 수증기와 같은 소분자 물질의 침투를 효과적으로 차단하며, 장시간 노출 시에도 안정성이 유지됩니다. 초고순도 분말 불소중합체 코팅은 최대 15년의 수명을 제공합니다.

| 표준 메쉬 보강 소결 | 특수 두께 메쉬 보강 소결 | |

| 코팅 두께 | 0.8 mm – 1.2 mm | 1.8 mm – 2.2 mm |

| 적용 범위 | 비용 효율성이 우선시되는 표준 내식 조건에 적합합니다. | 유리 라이닝강, 티타늄, 하스텔로이, G20 합금, 알루미늄 등의 소재가 기대 수명을 충족하지 못하는 가혹한 환경에 보다 적합한 솔루션입니다. |

당사의 불소중합체 소결 코팅은 -0.1 MPa에 이르는 극한 진공 환경에서도 견딜 수 있으며, 이론상 -190°C부터 260°C까지의 온도 범위에서 안정적인 성능을 제공합니다.

공정 흐름

- 연삭 및 평활 처리

- 탈지

- 그릿 블라스팅 및 표면 거칠기 처리

- 강철 메쉬 용접

- 프라이머 균일 혼합

- 프라이머 소결

- 액상 중간 코팅 비율 조정 및 혼합

- 중간 분말 코팅 다회 정전기 도포

- 다회 소결

- 탑코트 3회 도포

- 탑코트 3회 소결

- 1. 탑코트

- 2. 0.8-1mm 중간 코팅층

- 3. 0.3mm 중간 흡착층 (산성 액체 및 산성 가스 침투 방지용)

- 4. 0.8-1mm 중간 코팅층

- 5. 0.2mm 프라이머

- 6. 스틸 메쉬

- 7. 금속 판넬

이 전기분사 소결 공정은 필러 및 착색제가 포함된 불소중합체 분말 코팅을 사용하며, 침투성이 높거나 부식성이 강한 매체에는 다소 부적합할 수 있습니다. 그럼에도 불구하고 운전 조건이 비교적 완만하고 예산 제약이 있는 프로젝트에서는 합리적인 선택이 될 수 있습니다.

150°C 이하의 온도에서 증기 또는 플루오르·염소계 물질이 포함된 환경에 적용할 경우, 코팅은 여전히 안정적인 성능을 발휘하며, 적절한 사용 조건하에서 기대 수명은 5년 이상이 될 수 있습니다.

| 표준 메쉬 보강 소결 | 특수 두께 메쉬 보강 소결 | |

| 코팅 두께 | 0.8 mm – 1.2 mm | 1.6 mm – 2.2 mm |

| 적용 범위 | 비용 절감이 우선시되는 표준 조건에 적합합니다. | 내구성이 제한적인 유리 라이닝, 티타늄, 하스텔로이, G20 합금, 알루미늄 등의 소재가 적합하지 않은 가혹한 환경에 권장됩니다. |

공정 흐름

- 연삭 및 평활 처리

- 탈지

- 그릿 블라스팅 및 표면 거칠기 처리

- 강철 메쉬 용접

- 프라이머 균일 혼합

- 프라이머 소결

- 액상 중간 코팅 비율 조정 및 혼합

- 액상 중간 코팅 다회 냉간 소결

- 다회 소결 공정

- 탑코트 2회 도포

- 탑코트 2회 소결

| 고순도 액상 플루오로폴리머 코팅 소결 공정

(박층/두꺼운 층 메쉬 보강) | 초고순도 분말 플루오로폴리머 코팅 소결 공정

(박층/두꺼운 층 메쉬 보강) | 일반 충진재 소결 공정

(박층/두꺼운 층 메쉬 보강) | 표준 고순도 액상 플루오로폴리머 소결 공정 | 표준 초고순도 분말 플루오로폴리머 코팅 소결 공정 | 일반 분말 충진재 소결 공정 | |

| 사용 수명 (적용 조건에 따라 다름) | 15–20년 | 10–15년 | 3–5년 | 1–3년 | 1–3년 | 0.5–3년 |

| 스파크 테스트 (고전압 핀홀 검출) | 1.8–2.2 mm / 30,000 V | 1.8–2.2 mm / 25,000 V | 1.8–2.2 mm / 20,000 V | 1.8–2.2 mm / 20,000 V | 0.8–1.2 mm / 16,000 V | 0.8–1.2 mm / 16,000 V |

| 진공 저항성 | ≥240 mbar | ≥240 mbar | ≥220 mbar | ≥150 mbar | ≥150 mbar | ≥150 mbar |

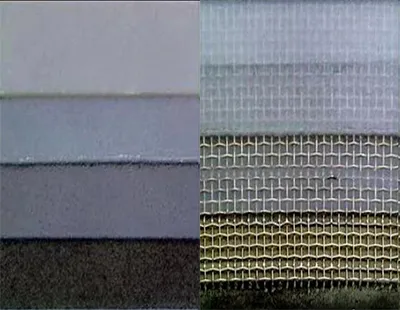

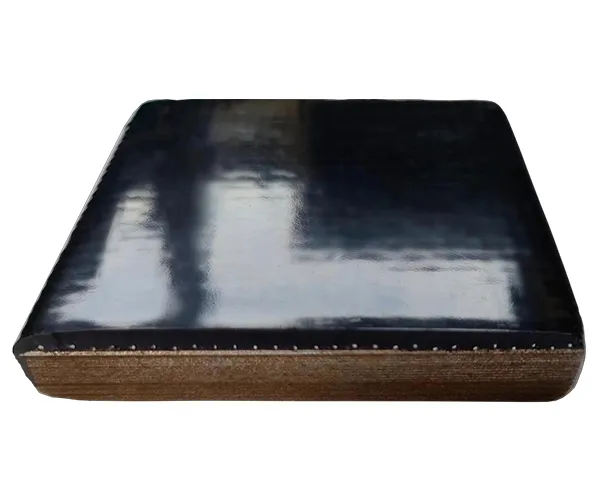

| 신규 | 표면 분자 분포 비교 | 기존 |

|  | |

| 플루오로폴리머 분자는 균일한 구형 구조를 형성하여 고르게 융합됩니다. 부식성 물질이 침투할 수 없습니다. | 분자는 고르지 않고 얇은 판상층으로 배열되어 있습니다. 분자 사이의 틈으로 인해 부식성 물질이 침투할 수 있습니다. |

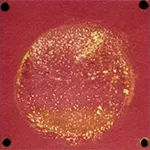

| 신규 | 표면 분자 분포 비교 | 기존 |

| 부식 및 투과 저항성 시험 Atlas Cell 분석 결과 시험 환경: 20% 염산(HCl), 220°C, 668시간 |  |

| 표면 분자 분포 고순도 플루오로폴리머와 기타 상용 플루오로폴리머 브랜드의 현미경 비교 |  |

지금 문의 주시면, 귀사의 내식성 및 고순도 보호 요구에 맞춘 맞춤형 보호 기술을 함께 논의드리겠습니다.